Test / Utilisation.

Utilisation.

A l’intérieur, une sorte de néon éclaire l’intérieur et le plateau se calibre.

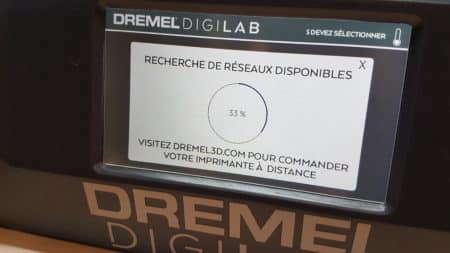

Je suis les instructions qui apparaissent sur le petit écran tactile (choix de la langue, etc.)

La configuration en 3 étapes est indiquée :

- Choix du réseau sans fil (il faut tout saisir sur le petit écran tactile … pas cool)

Heureusement que Free vient à peine de sortir son mode WIfi invité qui va me permettre de créer un réseau invité, avec un mot de passe court, juste pour cette imprimante 🙂 Le destin 🙂

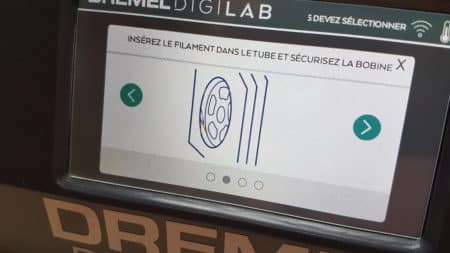

La réaction du tactile est plutôt moyenne à première vue mais elle fait le job. - Insertion de la bobine qui est fournie dans un empaquetage sous vide car la matière est sensible à l’environnement (température, hygrométrie)

Il y a deux types de bobines : ECO ABS Black et Nylon Black.

Je commence par l’ABS.

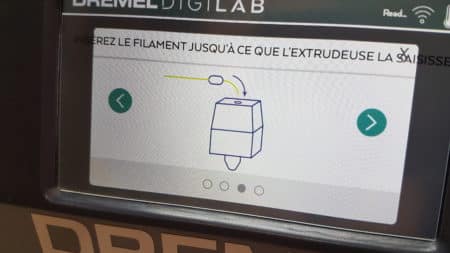

Je fais passer le fil dans le tuyau comme indiqué et place la bobine dans le logement prévu à cet effet.

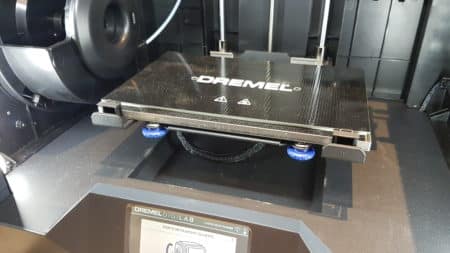

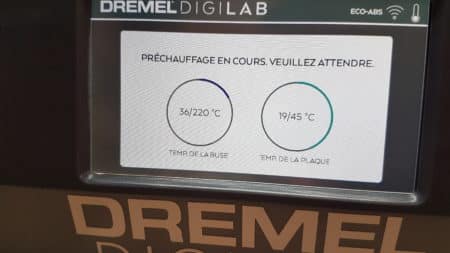

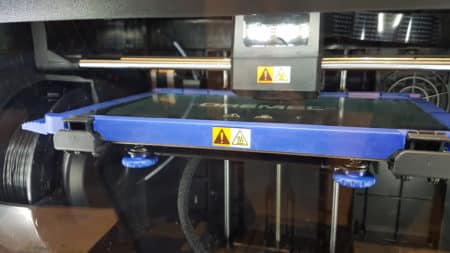

La procédure de calibrage continue. - Après avoir placé la plateforme de construction et l’avoir badigeonnée de colle (quelques lignes suffisent), la procédure vérifie l’horizontalité de celle-ci et me demande de tourner les molettes, situées sous la plaque, pour l’ajuster.

C’est très facile et plutôt ludique.

Construction du premier objet.

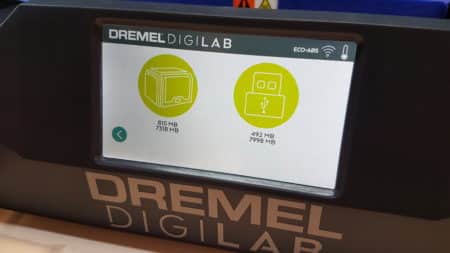

Pour le premier exemple, il n’est pas nécessaire de passer par un logiciel, la mini clef USB fournie avec l’imprimante, propose quelques objets en démo.

Je clique donc sur “Construire”, j’insère la clef USB fournie avec l’imprimante et hop (format : *.g3drem).

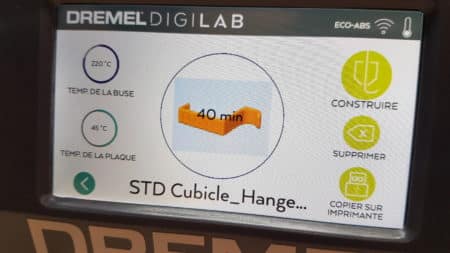

1er objet, durée annoncée 40mn.

Bien sûr comme je suis un gros bourrin, j’ai dégueulassé toute la vitre en enlevant l’étiquette d’alerte sur les protections cartonnées…

Heureusement j’ai acheté du démaquillant à ma fille cet après-midi ! Des fois je me déteste, des fois je me trouve ingénieux 🙂

C’est super à voir ! On voit les différentes couches de matières qui se déposent et commencent à former l’objet. Hyper ludique.

Le dépôt de matière se fait par filament.1

L’imprimante n’est pas très bruyante, juste le bruit du plateau qui se déplace et celui du ventilateur.

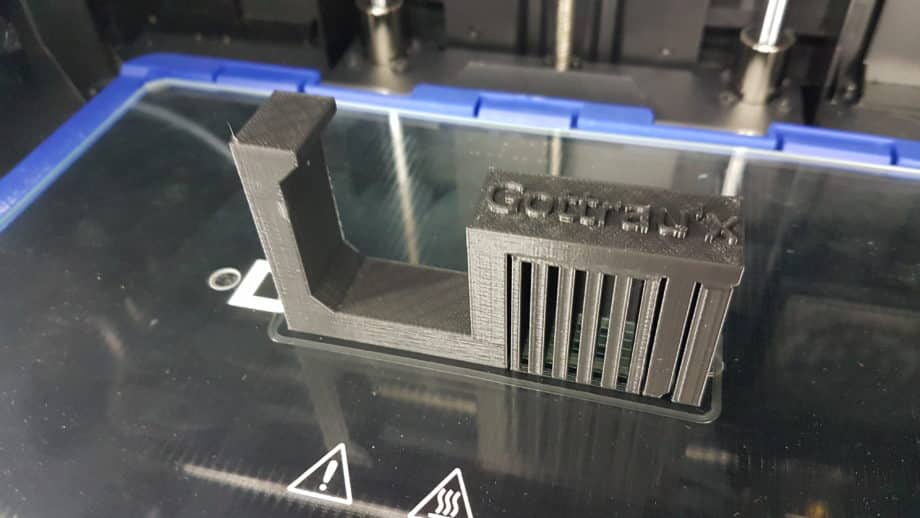

Ca y est, environ 40 mn sont passés et l’impression s’est bien déroulée.

Le résultat est très bon, je ne sais absolument pas ce que je viens de créer mais c’est beau 🙂

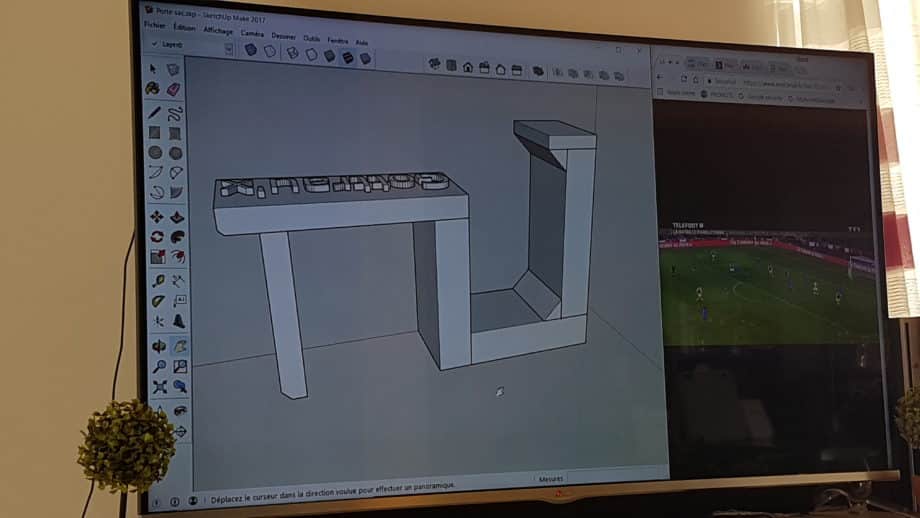

(L’objet affiché ci-dessous n’est pas celui de l’exemple, il s’agit d’un porte sac)

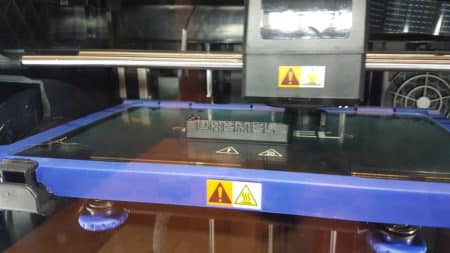

L’étape suivante est le nettoyage de la plateforme en verre à l’aide d’un chiffon mouillé à l’eau chaude.

Selon les cas on a plus ou moins de mal à décoller l’objet de la vitre. J’ai peut être mis un peu trop de colle ou attendu un peu trop avant de le décoller.

Il faut dire que selon le temps d’impression qui peut se compter en dizaines d’heures, on la laisse travailler toute seule et on revient quand on peut.

Pour ma part, j’ai déclipsé la vitre de la plateforme et l’ai placée dans de l’eau très chaude après avoir essayé également de décoller l’objet avec un sèche cheveux.

Ca m’a donné du fil à retordre.

Le fait d’avoir choisi une densité élevée à probablement rendu l’objet moins déformable et donc plus difficile à décoller de la vitre.

UPDATE : Il n’est pas nécessaire de mettre beaucoup de colle. Seules quelques lignes dans la zone d’impression suffisent.

Utilisation du logiciel fourni.

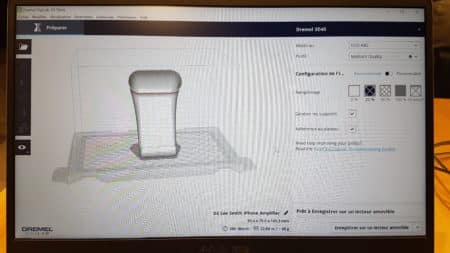

Dremel Digilab 3D Slicer (dans la clef USB)

Après l’installation du logiciel, on lance la configuration en langue française.

Ce logiciel n’est pas un concepteur. Il ne sert “qu’à” valider les modèles importés d’internet ou créés à partir d’un logiciel tel que Blender, Sketchup, etc.

Ceux-ci sont gratuits mais les monstres payants tels que Maya, 3D Studio, Autocad sont bien entendu compatibles.

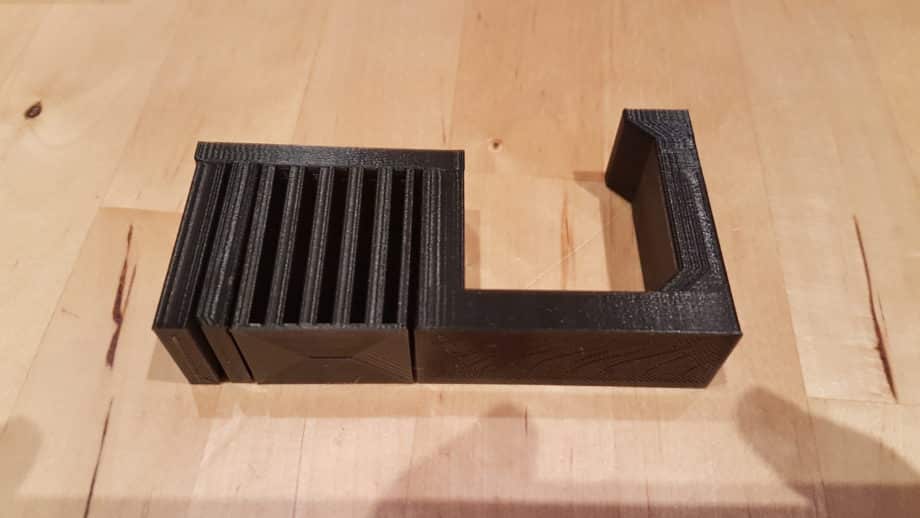

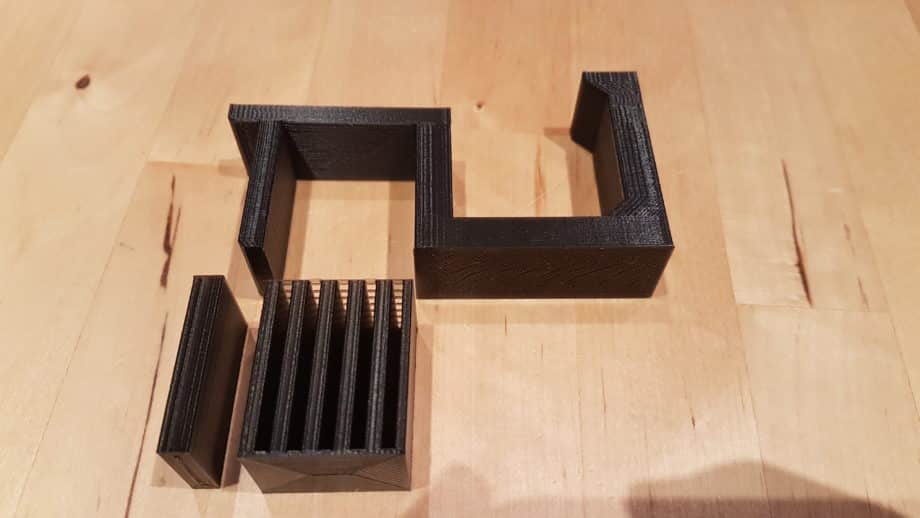

Ci-dessous une modélisation d’un porte sac à l’aide de Sketchup. La version imprimée à été modifiée pour être plus résistante que celle modélisée initialement. On peut voir des épaississements aux points sensibles qui supportent la charge.

Ce logiciel va donc simuler les différentes étapes d’impression et va permettre de modifier les paramètres comme la qualité, la vitesse, la température de la buse, etc. Les paramètres sont infinis et ont une influence directe sur la qualité de l’objet.

Vous pouvez faire confiance aux paramètres recommandés ou vous lancer dans l’expérimentation. A vous de voir.

J’ai téléchargé un modèle au format STL à partir d’un site comme 3D Cult qui regroupe une tonne d’objets en tout genre créés par des utilisateurs passionnés.

Je l’ai importé dans 3D Slicer qui m’indique si l’objet est valide ou non. Il peut y avoir des soucis de conception ou simplement d’échelle.

On pourra alors modifier l’objet en diminuant la taille ou en le faisant pivoter.

Il faudra ensuite choisir les différentes options d’impression comme :

- la densité (permet d’augmenter la résistance d’un objet mais en consommant plus de filament),

- La qualité d’impression qui permettra de modifier la précision,

- Le type de filament choisi (nylon, ABS, etc.)

La dernière étape consiste à enregistrer le fichier dans la clef usb puis l’insérer dans l’imprimante et sélectionner l’option “Construire” sur l’écran tactile.

Le menu vous guide alors parfaitement.

Enfin, une autre fonction très utile est l’utilisation de l’imprimante en mode Cloud.

Il faudra alors créer son compte sur le compte Dremel Print Cloud.

Ceci permettra, outre l’envoi plus aisé de fichiers à l’imprimante, d’utiliser la caméra embarquée !!

Oui il y a une caméra HD qui permet de suivre à distance l’avancée de la construction !

On pourra alors faire des films accélérés pour le fun ou analyser l’impression pour les futures conceptions.

Malheureusement cette fonction n’est pas encore disponible en Europe (j’ai contacté le support technique car le menu idoine n’apparaissait pas dans les menus de l’imprimante).

D’après l’interlocuteur, un firmware apportera la fonction dans une date ultérieure.

Je n’aime pas être à la traîne par rapport aux US, j’ai donc trouvé une parade qui permet d’arriver au même résultat 😉 (dur de démotiver un testeur PSF ;))

Si vous possédez une Freebox par exemple :

L’imprimante étant connecté en Wifi sur votre réseau local, on peut accéder à l’interface en tapant son adresse IP suivi du n° de port 10213.

Exemple : 192.168.1.37:10213.

On arrive alors sur l’interface web de la caméra qui permet de voir son flux en temps réel.

Pour y accéder en mode WAN (de l’extérieur en gros), il suffit de faire une translation NAT du port 10213 vers l’IP de l’imprimante sur le même port.

Je vous laisse vous référer à quelques tutos sur le net si vous avez une autre box ou routeur mais dans l’esprit, voici la démarche :

- Trouver l’adresse IP affectée à l’imprimante (menu information sur l’écran tactile)

- Aller dans l’interface d’administration de votre box ou routeur

- Aller dans le menu Translation ou Redirection de ports (selon la box)

- Rediriger les flux TCP qui arrivent sur le port 10213 vers l’adresse IP de l’imprimante sur ce même port (10213).

- Redémarrez la box

- Testez à partir de votre smartphone connecté en 4G (pour être en dehors de votre réseau local)

- Ouvrez le navigateur et tapez l’adresse IP de votre routeur suivi des ‘:’ et de 10213.

Si vous ne connaissez pas votre IP Publique, allez sur le site http://www.mon-ip.com à partir d’un PC connecté à votre réseau local.

Ce qui donne par exemple “82.47.124.84:10213”. Vous arriverez sur la même interface que lorsque vous étiez en local et pourrez voir le flux vidéo en temps réel 🙂 Je me suis créé un raccourci sur le bureau du smartphone et le tour est joué.

Après plusieurs tests d’impression d’objets conçus par mes soins, j’ai constaté à chaque fois un écart significatif entre la durée estimée par le logiciel et la réalité. L’écart peut atteindre un tier du temps. C’est plutôt étrange car la vitesse de la tête est constante et prévisible et je ne vois pas vraiment ce qui peut générer cet écart. Le logiciel simule la totalité des passages et connait à l’avance le nombre de couches. Je n’ai pas soumis cette demande au support technique.

Pour ce qui est de l’utilité de l’imprimante, je peux citer quelques exemples qui m’ont concerné le temps du test.

Ma mère avait l’étagère de son armoire qui ne tenait plus car la pièce s’était fendue car trop de poids. Bien entendu, cette pièce n’existait plus dans le commerce.

J’ai donc modélisé la pièce en 3D et après plusieurs tests, je suis arrivé à un modèle plus résistant que l’original.

Ce que j’aime dans la démarche, c’est que l’on n’est plus seulement critique. On peut expérimenter et renforcer la pièce là où elle a cassé et tester son ingéniosité.

Un autre exemple est un support de carte à jouer pour ma grand mère qui a beaucoup de difficulté à tenir toutes les cartes.

J’ai donc réfléchi à un support permettant de poser les cartes devant elle, à l’abri des regards des autres joueurs, avec un support pour les jetons.

L’objet en lui-même est génial mais l’impression a duré 11h en qualité basse. J’ai pourtant essayé d’optimiser au maximum les évidements de matières…

L’objet imprimé ci-dessous n’est pas le porte carte mais une exemple d’impression étape par étape où l’on peut voir la matière ajoutée par le logiciel pour maintenir les couches d’impression sur les zones vides.

Laisser un commentaire

Vous devez vous connecter pour publier un commentaire.